ДИП-сборка

Общеизвестно, что производство высококачественных печатных плат (ПП) является трудоемким процессом, требующим тщательного контроля, тестирования, монтажа и пайки. В результате мы обеспечиваем полноеДИП-сборкав качестве одной из наших услуг. Это направлено на сокращение затрат, повышение точности и производительности, а также на упрощение и ускорение всего процесса сборки и проверки печатных плат от начала до конца.

DIP — это аббревиатура для двойной линейной сборки, также известной как DIL-корпус, а THT — это аббревиатура для сквозной технологии. В индустрии печатных плат сборка DIP имеет почти то же значение, что и сборка THT, и представляет собой разновидность корпуса электронного устройства, состоящего из прямоугольного корпуса и двух параллельных рядов электрических соединительных контактов.

Этот тип сборки печатных плат относится к процессу массового производства паяных соединений, при котором печатная плата (ПП) с уже установленными компонентами погружается в оловянную печь. Все контакты параллельны, направлены вниз и выступают за нижнюю плоскость корпуса, по крайней мере, достаточно далеко, чтобы их можно было установить через отверстие на печатной плате (PCB), что означает, что они могут проходить через отверстия на печатной плате. и припаять с другой стороны. Термин «DIP» относится к устройству, упакованному в виде подключаемого модуля, и количество выводов на этом типе устройства часто не превышает 100. Пайка компонентов, упакованных DIP, после технологии поверхностного монтажа (SMT) — это процесс, который часто называют как «сварка DIP» или «последующая сварка DIP».

Почему стоит выбрать DIP-сборку для электроники C-Alley Technology?

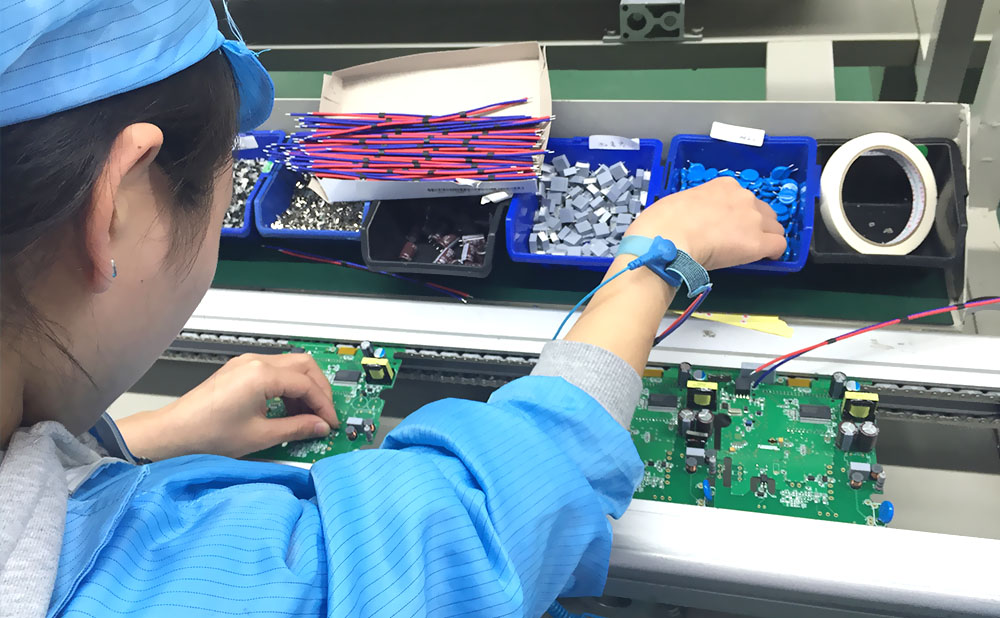

C-alley предоставляет услуги по сборке DIP (Dual In-line Package) для различных сквозных компонентов, например, серии DIP IC, серии DO, силовых устройств серии TO. Все наши объекты и оборудование в основном предназначены для бессвинцового процесса RoHS. Наш хорошо обученный персонал на производственной линии, логический процесс и СОП, а также строгий контроль качества являются фундаментальной гарантией качества нашей продукции DIP.

Технология C-Alley уже много лет служит электронной промышленности и обладает обширными знаниями в области обработки DIP. Как лучшийуслуга сборки печатных плат под ключкомпания в Китае, мы обслуживали множество проектов в области сварочного оборудования и энергетики, а также в области управления питанием. Общей чертой этих проектов является то, что доля обработки DIP на печатной плате относительно велика. Если у вас есть особые требования к вашим печатным платам (PCB), наши инженеры-технологи готовы подробно обсудить технологию сборки DIP. Мы гарантируем своевременные поставки и, самое главное, наилучшее обслуживание клиентов. Плагин DIP является важной частью процесса сборки печатной платы, и качество плагина DIP определяет качество обработки печатной платы. Далее покажем вам наши возможности:

Весы для сборки DIP

- Полное оборудование от изготовления печатной платы со сквозным отверстием до сборки THT;

- Комплексная закупка компонентов печатных плат, включая компоненты SMD, DIP-компоненты, интегральные схемы и т. д.

- Многочисленные гарантийные услуги по тестированию: ручное тестирование, тестирование AOI, рентгеновское тестирование, тестирование на старение, тестирование летающим зондом и т. д.

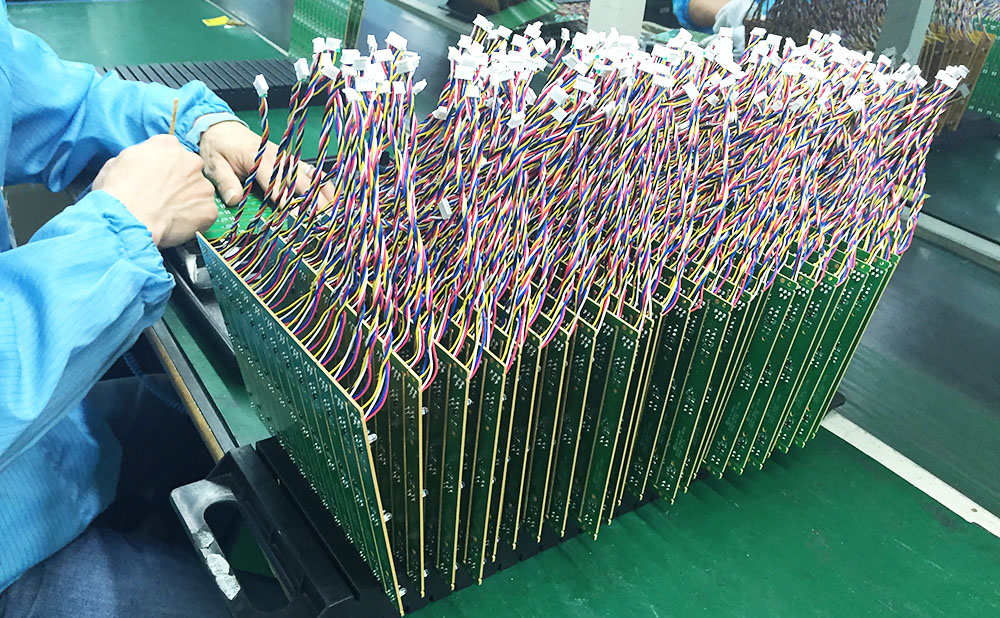

- 7 полностью автоматических линий сквозной сборки (включая вставки, ремонт, ручную пайку проводов и емкости для бессвинцового припоя и т. д.), которые могут массировать

- производить 25 000 штук обычных изделий DIP в месяц (минимум);

- Помимо контроля качества, C-Alley Technology также уделяет внимание обучению персонала и в настоящее время имеет более 300 профессиональных производственных сотрудников;

- Сосуществование ручной сборки сквозного отверстия и автоматической сборки DIP;

- Керамический двухрядный корпус (CERDIP или CDIP)

- Пластиковый двухрядный корпус (PDIP)

- Термоусадочная пластиковая двухрядная упаковка (SPDIP)

- Двойной линейный пакет Kinny (SDIP или SPDIP)

Гарантия качества сборки THT

- Строго контролировать скорость передачи DIP;

- Рабочие со строгим обучением, чтобы контролировать производительность и качество;

- Строгие стандарты отбора проб IPQC и QA LOT для обеспечения надежности обработки THT;

- Перед подключением проводится проверка чистоты поверхности электронных компонентов на наличие масляных пятен, краски и других проблем;

- Во время подключения он может гарантировать, что электронные компоненты закрыты на печатной плате, чтобы избежать неровностей и хорошо раскрыть контактные площадки для пайки;

- Если на поверхности электронных компонентов есть прямое указание, проверяем вставку в правильном направлении;

- Обратите внимание на мощность подключаемых компонентов и на печатную плату, чтобы избежать повреждений из-за чрезмерной прочности;

- Электронные компоненты не выходят за края любой печатной платы/рамки, и мы обращаем внимание на высоту и расстояние между электронными компонентами.

Процесс обслуживания сборки DIP PCB

Проверка статьи

Сначала мы проверяем и записываем количество, артикул, размер, номер DIP-компонента для шелкографии, стоимость и т. д. всех деталей, которые вы нам отправляете.

Описание компонентов DIP

Контуры некоторых компонентов должны быть сделаны заранее из-за того, как они сделаны, или из-за требований к пайке печатной платы DIP и всего плана печатной платы.

Вставка компонентов через отверстие

На этом этапе мы помещаем материал для вилки в контакты, а затем вставляем контакты в печатную плату. Во время подключения важно обращать внимание на прочность разъема, чтобы предотвратить повреждение печатной платы или близлежащих компонентов. В то же время мы следим за тем, чтобы ориентация компонентов печатной платы, их положение и высота соответствовали друг другу.

Волновая пайка

В настоящее время заводы по сборке печатных плат обычно обрабатывают печатные платы после сборки DIP через отверстие методом пайки волной припоя. При пайке волной припоя флюс наносится на печатную плату (ПП) во время производственной процедуры. Затем печатная плата предварительно нагревается перед погружением в расплавленный припой.

Процедура пайки волной DIP выполняется автоматически. Сказав все это, процесс начинается с печатной платы, которая продолжает двигаться вперед рядом с конвейерной лентой.

После этого машина распыляет доску в отдельном резервуаре. В этот момент на нижнюю поверхность печатной платы и ее выводы будет нанесено очень тонкое покрытие флюса. После этого бортовая пластина опустится в зону предварительного нагрева.

В этой области, где плата покрыта флюсом, растворитель начинает испаряться. Затем активный агент и смола, присутствующие во флюсе для печатных плат, будут подвергаться процессу разложения и активации. На этом этапе вы должны дать плате и компонентам полный предварительный нагрев.

Нижняя часть платы сталкивается с первой волной расплавленного припоя, поскольку плата продолжает двигаться вперед. С помощью этой волны на печатную плату наносится сварочный флюс. Затем вторая волна горячего припоя попадает на нижнюю часть печатной платы (PCB).

Эта умеренная волна способствует разделению соединительной перемычки между свариваемым концом и штифтом. Кроме того, он устраняет дефекты сварки.

На рынке представлено большое разнообразие паяльных машин. Давайте кратко взглянем на машины!

Паяльная машина обычно состоит из следующих четырех компонентов:

- Распылитель флюса

- Подушка предварительного нагрева

- Насос создает волну

- Пан припой

Машина для пайки волной припоя имеет резервуар для припоя, и для процесса пайки будет поддерживаться определенная температура.

Большую часть времени волна припоя находится внутри резервуара, а печатные платы проходят по нижней части платы. Это означает, что в этой точке плата соединяется с волной припоя.

Кроме того, нужно быть осторожным при изменении высоты волны. Делая это, вы должны были бы остановить волну от того, чтобы пройти через переднюю часть доски. Это когда припой попадает туда, где он должен быть.

Металлические пальцы на конвейере гарантируют, что печатная плата останется на месте в определенном месте. Разные температуры не повредят металлическим пальцам, так как они сделаны из титана. Плюс припой его никак не меняет.

Ручная пайка компонентов

Ручная пайка — это традиционный метод пайки выводных компонентов на печатную плату. Как правило, он подходит для мелкосерийной сборки печатных плат, работ по сборке в лабораторных условиях, переделки/ремонта и добавления дополнительных компонентов в паяную сборку.

Расстояние между деталями

Компоненты, припаянные вручную, должны располагаться дальше от других компонентов, чтобы избежать перемычек припоя. Как правило, расстояние между контактными площадками должно составлять от 50 до 100 мил.

В большинстве случаев припой играет роль порошковой проволоки. При изготовлении паяных соединений вручную оператор может наблюдать за созданием соединения и корректировать процесс пайки в соответствии с различными обстоятельствами, такими как способность к пайке. Имея это в виду, ручная пайка по-прежнему используется для выполнения электрических соединений, требующих наивысшего уровня надежности. Однако при необходимости объемной пайки качественная ручная пайка экономически нецелесообразна.

Использование припоя

Научиться паять вручную — это приобретенный талант. Электрический ток используется для нагрева жала паяльника. Бита для пайки представляет собой металлическую деталь с луженым наконечником, используемую для пайки. Поскольку теплопроводность от жала к соединениям обычно слабая, температура жала должна быть выше температуры пайки.

Паяльник с правильно залуженным жалом необходим для получения качественного соединения. Для чистки следует использовать только влажную ткань или губку, а не напильник или стальную щетку. Имеющиеся в продаже насадки для паяльника бывают самых разных форм и размеров, причем некоторые из них специально разработаны как насадки для демонтажа припоя с полым всасыванием. Многие выступали за стандартизацию советов, хотя этого еще не произошло.

Мойка досок

Поверхность печатной платы все еще будет иметь флюс, ионные примеси, органические остатки и другие вещества после завершения процесса пайки. Большая часть утечек в цепи может быть связана с загрязнениями, прилипшими к поверхности платы PCBA. Эти соединения могут нанести вред электронным компонентам и нарушить работу цепей. Ионные загрязнения на поверхности платы могут привести к ее неисправности, если она хранится во влажной среде. Это приведет к частым отказам печатной платы или даже к короткому замыканию на печатной плате. Из-за этого нам не только необходимо очищать печатную плату перед пайкой, но и очистка, которая происходит после пайки, имеет первостепенное значение.

Несмотря на то, что промывка водой является одним из наиболее доступных вариантов, она часто используется только после тщательного изучения технических процедур. Водопромывные флюсы должны быть достаточно мощными, чтобы при их использовании оставлять коррозионно-активные вещества на печатной плате и ее компонентах. Важно иметь в виду, что вода не удалит водонерастворимые флюсы на основе канифоли или синтетические. Хотя очистка воды является экономичным вариантом, для ее эффективного использования требуется глубокое понимание базовой технологии.

Очистка платы PCBA может быть использована в качестве одного из критериев для измерения прочности завода по сборке печатных плат через отверстия. Насколько я знаю, многие мелкие мастерские не промывают плату после завершения сквозной сборки, что в конечном итоге может привести к достаточно обыденному осмотру изделия покупателем, хотя могут возникнуть проблемы при вводе его в электронные приложения.

Осмотр и тестирование функциональности

В процессе сборки сквозного отверстия ваша печатная плата (PCB) должна пройти несколько проверок, и процесс проверки сборки печатной платы включает в себя: визуальный осмотр, осмотр AOI, внутрисхемное тестирование (ICT) или тестирование летающим зондом, а также автоматические или полуавтоматические испытания. автоматические стендовые испытания. Функциональное тестирование печатной платы (PCB) определяет, будем ли мы отправлять изготовленную плату покупателю после того, как она будет изготовлена и покинет завод. Функциональное тестирование печатных плат является наиболее исчерпывающим доступным режимом тестирования. Цель состоит в том, чтобы выявить производственные дефекты, снижающие надежность, такие как отсутствующие или неправильные компоненты, а также неправильное соединение припоя.

Все это означает, что плата DIP PCBA зависит от входных проверок, которые соответствуют применимым стандартам и правилам. Вещи, которые необходимо проверить при проверке компонентов, включают соответствие характеристик, спецификаций и упаковки компонентов требованиям заказа, требованиям надежности продукта, требованиям к технологии сборки и оборудованию, а также требованиям к хранению. В дополнение к основным проверкам, упомянутым выше, мы также проверяем коллинеарность свинца и толщину слоя свинцового покрытия, чтобы убедиться, что они могут выдерживать нагрев и соответствовать требованиям технологии.

Готовый продукт

Убедившись в отсутствии проблем, сборка печатной платы (PCBA) будет собрана вместе с корпусом, подвергнута дальнейшему тестированию и, в конечном итоге, отправлена. Создание печатных плат представляет собой кольцевую петлю, и, поскольку любая неисправность в одном звене существенно повлияет на качество продукта в целом, необходим строгий контроль каждого этапа.

Как компания по сборке печатных плат, C-Alley Technology потратила много времени на оттачивание своего опыта в сборке DIP. Мы являемся универсальным магазином для сборки DIP, закупки электронных компонентов, сборки готовой продукции и тестирования.

В дополнение к внедрению общего управления качеством и окружающей средой, мы также используем самое современное оборудование для производства и тестирования печатных плат.

Ручная или автоматическая сборка печатной платы через отверстия?

Автоматическая сквозная сборка

При автоматизированной сборке THT машины, управляемые компьютером, используются для размещения компонентов на печатной плате. Мы можем достичь этого, используя различные методы, например, с помощью машин для размещения компонентов на плате или с помощью машин для пайки компонентов на место. Используя оборудование, технология C-Alley обеспечивает максимально качественную сборку продукции при минимально возможных затратах. Плановое профилактическое обслуживание проводится для поддержания всего оборудования C-Alley Technology в хорошем рабочем состоянии. Вот преимущества выбора наших услуг автоматизированной сборки DIP:

- Полностью автоматическое оборудование может легко обеспечить быструю сборку печатных плат, и оно больше подходит для сборки больших объемов печатных плат. Этот метод сборки идеально подходит для быстрого создания большого количества печатных плат или создания чего-то очень сложного, состоящего из множества DIP-компонентов;

- Автоматизированная сборка может помочь вам сэкономить время и деньги, производя продукцию высокого стандарта. По сравнению с ручной сборкой, автоматизированная сборка в сквозное отверстие предлагает множество преимуществ, которые могут сделать ее лучшим вариантом;

- Основное преимущество заключается в том, что машины позиционируют компоненты значительно быстрее, чем человек. Кроме того, метод достаточно универсален для работы с платами разного размера и степени сложности.

Ручная сквозная сборка

Когда дело доходит до сложных задач по сборке DIP, C-Alley справится с этой задачей. Мы структурировали наши линии с ручным управлением, чтобы максимально сократить перемещение продукции и рабочих. Точная и полная сборка гарантируется тщательным документированием и производственным контролем. Мы являемся универсальным и недорогим контрактным производителем благодаря нашему опыту сборки DIP. Ручная проверка DIP-сборки печатных плат начинается с использования микроскопа, поэтому она выполняется медленнее и подходит для небольших заказов на сборку печатных плат. Вот почему сквозная сборка сохранилась:

- Такая сборка иногда требуется для небольших заказов, особенно для очень мелких или хрупких компонентов;

- Существует высокая степень точности, и пользователь может легко отрегулировать положение каждой части. Однако это отнимает много времени, дорого и сложно освоить;

- Сборка вручную дает больше возможностей для персонализации и адаптации. При использовании автоматизированной сборки DIP вы можете работать только с теми компонентами, которые предлагает машина;

- Сборка компонентов вручную также способствует большей оригинальности и импровизации. Вы можете проявлять творческий подход к сборке печатных плат, не ограничиваясь механическими средствами. Это может привести к повышению качества продукции и более значительному преимуществу на рынке;

- Перебои в подаче электроэнергии и другие факторы окружающей среды могут негативно сказаться на автоматизированной сборке, что приведет к браку продукции. Ручная сборка невосприимчива к таким задержкам. Вы можете оказывать большее влияние на конечный результат.

Заключение

Электронная промышленность по обработке печатных плат по разным причинам продолжает в значительной степени полагаться на DIP, что делает его жизненно важным компонентом. В отличие от подключаемого модуля SMT, который автоматизирован, подключаемый модуль DIP требует крупномасштабного ручного процесса, требующего значительного количества человеческих усилий. Из-за большого процента трудозатрат частота отказов при сборке DIP значительна. В результате важно следить за качеством печатной платы при выполнении обработки DIP. DIP является продолжением SMT, важной части процесса сборки печатной платы. Однако крупногабаритные компоненты не могут быть вставлены автоматическим станком, а вставлены вручную, а затем пропущены через печь оплавления для окончательной пайки.