DIPアセンブリ

高品質のプリント基板 (PCB) の製造には、広範な検査、テスト、実装、はんだ付けが必要な労働集約的なプロセスであることは周知の事実です。 その結果、私たちはフルサービスを提供しますDIPアセンブリ弊社のサービスの一つとして。 これは、コストを削減し、精度と生産性を向上させ、PCB の組み立てと検査のプロセス全体を最初から最後まで簡単かつ迅速にすることを目的としています。

DIP はデュアル インライン パッケージ (DIL パッケージとも呼ばれます) の略称で、THT はスルーホール テクノロジーの略称です。 PCBA 業界では、DIP アセンブリは THT アセンブリとほぼ同じ意味を表し、長方形の筐体と 2 つの平行な電気接続ピンの列で構成される電子デバイス パッケージの一種です。

このタイプの PCB アセンブリは、コンポーネントがすでに取り付けられたプリント回路基板 (PCB) を錫炉に浸漬して、はんだ接続を大量生産するプロセスを指します。 すべてのピンは平行で下向きで、パッケージの底面を越えて突き出ており、少なくともプリント基板 (PCB) にスルーホール実装できる程度の距離があります。つまり、PCB 上の穴を通過できることを意味します。そして反対側も半田付けします。 「DIP」という用語は、プラグインとしてパッケージ化されたデバイスを指し、この種のデバイスのピンの数は 100 を超えないことがよくあります。表面実装技術 (SMT) の後に DIP パッケージ化されたコンポーネントをはんだ付けするプロセスは、よく参照されるプロセスです。 「DIP溶接」または「DIPポスト溶接」となります。

C-Alley Technology のエレクトロニクス DIP アセンブリを選ぶ理由?

C-alleyでは、DIP ICシリーズ、DOシリーズ、TOシリーズパワーデバイスなどの各種スルーホール部品のDIPアセンブリ(Dual In-line Package)サービスを提供しております。当社のすべての設備と設備は主に鉛フリーRoHSプロセスに対応しています。 当社のよく訓練された生産ラインの要員、論理的なプロセスフローとSOP、および厳格な品質検査が、当社のDIP生産品質の基本的な保証です。

C-Alley テクノロジーは長年電子業界に貢献しており、DIP 処理に関する豊富な知識を持っています。 最高としてターンキースルーホールPCBアセンブリサービス中国の会社として、当社は溶接機、エネルギー業界、電力制御業界で多くのプロジェクトに貢献してきました。 これらのプロジェクトに共通するテーマは、PCBA 上の DIP 処理の割合が比較的大きいことです。 プリント基板 (PCB) に対する特定の要求がある場合は、当社のプロセス エンジニアが DIP アセンブリ技術について詳しく話し合うことができます。 私たちは納期厳守と、最も重要なこととして可能な限り最高の顧客サービスを保証します。 DIP プラグインは PCB アセンブリ プロセスの重要な部分であり、DIP プラグインの品質が PCBA 処理の品質を決定します。 次に、私たちの機能を紹介しましょう。

DIPアセンブリスケール

- スルーホール PCB 製造から THT アセンブリまでの完全な設備。

- SMD部品、DIP部品、集積回路等を含む総合的な基板部品調達

- 複数のテスト保証サービス: 手動テスト、AOI テスト、X-RAY テスト、エージングテスト、フライングプローブテストなど。

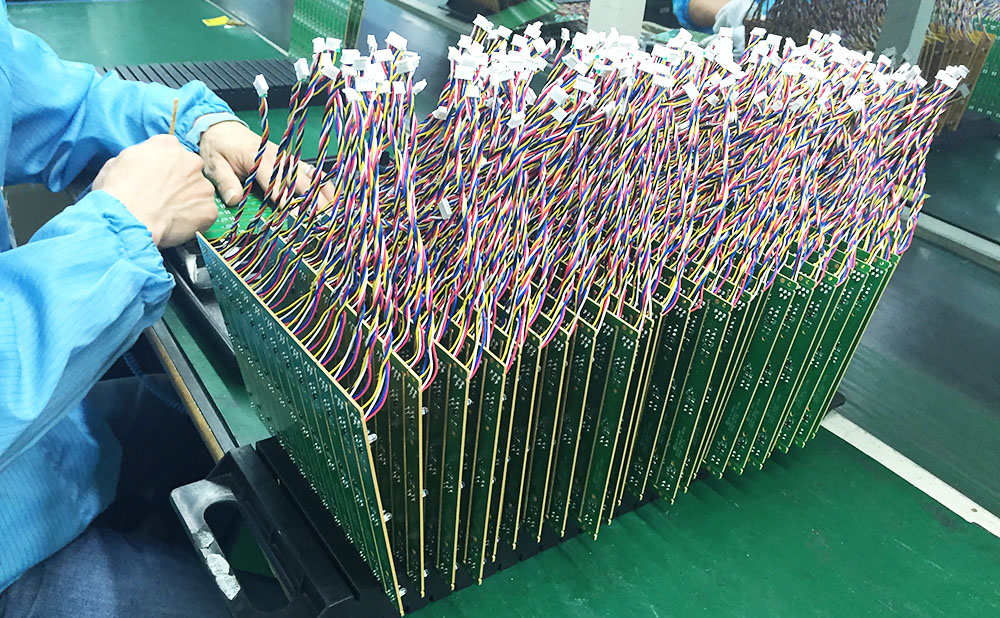

- 7 つの全自動スルーホール組立ライン (プラグイン、修理、手はんだワイヤ、鉛フリーはんだポットなどを含む)

- DIPの通常製品を月当たり25,000個(最低)生産する。

- C-Alley Technology は、品質管理に加えてスタッフのトレーニングにも注力しており、現在 300 人以上の専門的な生産スタッフを抱えています。

- 手動スルーホール組立と自動DIP組立の共存。

- セラミックデュアルインラインパッケージ (CERDIP または CDIP)

- プラスチックデュアルインラインパッケージ (PDIP)

- シュリンク プラスチック デュアル インライン パッケージ (SPDIP)

- Kinny デュアル インライン パッケージ (SDIP または SPDIP)

THT アセンブリの品質保証

- DIP パススルー レートを厳密に制御します。

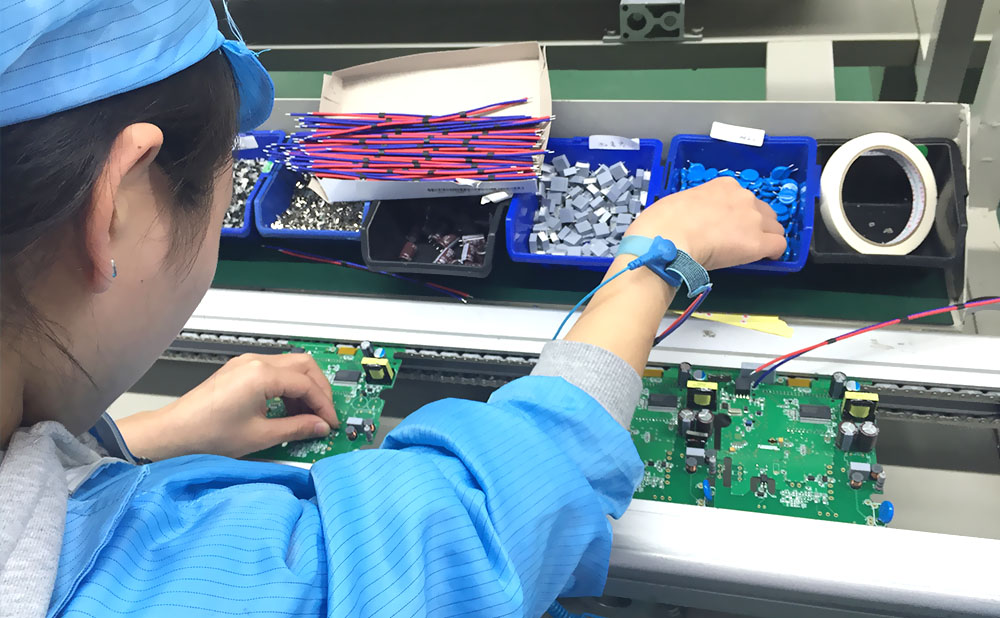

- 生産性と品質を管理するための厳しい訓練を受けた労働者。

- THT処理の信頼性を確保するための厳格なIPQCおよびQA LOTサンプリング基準。

- プラグインの前に、電子部品の表面の清浄度をチェックして、油汚れ、塗装、その他の問題を検出します。

- プラグイン中、電子部品が PCB 上で確実に閉じられるようにして、凹凸を避け、はんだ付けパッドをしっかりと露出させることができます。

- 電子部品の表面に直接表示がある場合は、正しい方向で挿入していることを確認します。

- 過剰な強度による損傷を避けるために、プラグイン コンポーネントの電力強度と PCB に注意してください。

- 電子部品は PCB ボード/フレームの端を越えることはなく、電子部品間の高さと間隔に注意を払っています。

DIP PCB アセンブリサービスプロセス

物品検査

お送りいただいた全ての部品の数量、品番、サイズ、DIP部品のシルクスクリーン番号、金額等を確認し、記録させていただきます。

DIPコンポーネントの概要

一部のコンポーネントのアウトラインは、その作成方法や、PCB DIP はんだ付けの要件および PCB 全体の計画のため、事前に作成する必要があります。

スルーホール部品挿入

このステップでは、プラグの材料をピンに配置し、ピンを PCB ボードに挿入します。 プラグインする際は、回路基板や近くのコンポーネントへの損傷を防ぐために、プラグインの強度に注意することが重要です。 同時に、PCB コンポーネントの方向、コンポーネントの位置、コンポーネントの高さがすべて相互に一致していることを確認します。

ウェーブはんだ付け

現在、PCB 組立工場では通常、DIP スルーホール組立後にウェーブはんだ付けによって回路基板を処理します。 ウェーブはんだ付けでは、インライン手順中にフラックスがプリント基板 (PCB) に塗布されます。 次に、プリント基板は溶融はんだに浸される前に予熱されます。

DIPウェーブはんだ付けの手順は自動で行われます。 そうは言っても、プロセスはコンベア ベルトの横を進み続ける PCB 基板から始まります。

この後、別のタンクで機械がボードにスプレーします。 この時点で、フラックスの非常に薄いコーティングが PCB とそのピンの下の表面に塗布されます。 その後、ボードプレートは予熱ゾーンに下降します。

基板がフラックスで覆われているこの領域では、溶剤が蒸発し始めます。 次に、PCB フラックスに存在する活性剤と樹脂は分解と活性化のプロセスを経ます。 このステップでは、ボードとコンポーネントを完全に予熱する必要があります。

基板が前進し続けると、基板の底部が溶融はんだの最初の波に遭遇します。 溶接フラックスは、この波の助けを借りて PCB に印刷されます。 次に、熱いはんだの 2 番目の波がプリント基板 (PCB) の底部に当たります。

この緩やかな波は、溶接端とピンの間の接続ブリッジの分割に寄与します。 これに加えて、溶接欠陥も排除します。

市場にはさまざまなはんだ付け機があります。 簡単にマシンを紹介していきます!

はんだ付け機には通常、次の 4 つのコンポーネントがあります。

- フラックス噴霧器

- 予熱パッド

- ポンプが波を起こす

- なべはんだ

ウェーブはんだ付け機にははんだタンクがあり、はんだ付けプロセス中は特定の温度が継続します。

ほとんどの場合、はんだの波がタンク内に流れ込み、PCB が基板の底部を越えてしまいます。 これは、その時点で基板がはんだ波とリンクしていることを意味します。

また、波の高さを変えるときも注意が必要です。 こうすることで、波がボードの正面を越えるのを防ぐ必要があります。 これは、はんだが必要な場所に到達するときです。

コンベア上の金属製フィンガーにより、PCB が特定の位置に確実に固定されます。 チタン製なので、さまざまな温度によって金属フィンガーが傷つくことはありません。 さらに、はんだ付けによって変化することはありません。

コンポーネントの手はんだ付け

手動はんだ付けは、リード付きコンポーネントを PCB にはんだ付けする伝統的な方法です。 一般に、小規模バッチの PCB アセンブリ、研究室でのアセンブリ作業、再加工/修理、および機械はんだ付けアセンブリへの追加コンポーネントの追加に適しています。

パーツ間の間隔

手動はんだ付けされたコンポーネントは、はんだブリッジを避けるために、他のコンポーネントから離して配置する必要があります。 通常、パッド間の間隔は 50 ~ 100 ミルに維持する必要があります。

ほとんどの場合、はんだはフラックス入りワイヤの役割を果たします。 手動ではんだ付け接続を作成する場合、オペレータは接合部の形成を確認し、はんだ付け性などのさまざまな状況に合わせてはんだ付けプロセスを調整できます。 これを念頭に置いて、最高レベルの信頼性が必要な電気接続を行うには、依然として手はんだ付けが使用されています。 しかし、バルクはんだ付けが必要な場合、高品質の手はんだ付けは経済的に現実的ではありません。

はんだごての使用

手はんだ付けを学ぶことは後天的な才能です。 電流を利用してはんだごての先端を加熱します。 はんだ付けビットは、はんだ付けに使用される、先端に錫メッキが施された金属片です。 一般にこて先から接合部への熱伝導は弱いため、こて先温度ははんだ付け温度より高くする必要があります。

高品質の接続を実現するには、先端が適切に錫メッキされたはんだごてが不可欠です。 清掃には湿らせた布またはスポンジのみを使用し、ヤスリやスチールブラシは決して使用しないでください。 市販のはんだごてには幅広い形状とサイズがあり、中には中空吸引はんだ吸い取り用のはんだごてとして明示的に設計されているものもあります。 多くの人がチップの標準化を主張していますが、まだ実現していません。

基板洗浄

はんだ付けプロセスが完了した後も、PCBA の表面にはフラックス、イオン性不純物、有機残留物、その他の物質が残ります。 回路漏れの大部分は、PCBA ボードの表面に付着した不純物に起因すると考えられます。 これらの化合物は、電子部品に害を与えたり、回路を破壊したりする可能性があります。 ボード表面のイオン性汚染物質は、湿気の多い環境に保管すると誤動作を引き起こす可能性があります。 これは、一般的な PCBA の故障、さらには回路基板のショートにつながる可能性があります。 このため、はんだ付け前の基板の洗浄だけでなく、はんだ付け後の洗浄も非常に重要です。

水洗浄はより手頃なオプションの 1 つですが、多くの場合、技術的手順の詳細な調査が行われた後にのみ使用されます。 水洗浄用フラックスは、使用した場合に PCB とそのコンポーネント上に腐食性残留物を残すのに十分強力でなければなりません。 ロジンベースまたは合成の水不溶性フラックスは水では除去できないことに留意することが重要です。 水洗浄は費用対効果の高いオプションですが、効果的に使用するには、基礎となるテクノロジーを完全に理解する必要があります。

PCBA 基板の洗浄は、スルーホール PCB 組立工場の強度を測定する基準の 1 つとして使用できます。 私の知る限り、小規模工場ではスルーホール組立完了後の基板洗浄を行っていないところが多く、電子用途に応用した場合には問題が発生する可能性はあるものの、最終的には顧客によるごく普通の製品検査につながる可能性があります。

検査と機能テスト

スルーホールの組み立てプロセス中に、プリント基板 (PCB) はいくつかのチェックを受ける必要があり、PCB アセンブリの検査プロセスには、目視検査、AOI 検査、インサーキット テスト (ICT) またはフライング プローブ テスト、さらには自動または半テストが含まれます。自動ベンチテスト。 プリント基板 (PCB) の機能テストは、製造された基板が工場から出荷された後に顧客に発送するかどうかを決定します。 PCB 機能テストは、利用可能な最も徹底的なテスト計画です。 目的は、部品の欠落や間違った部品、正しく接続されていないはんだなど、信頼性を損なう製造上の欠陥を明らかにすることです。

これはすべて、DIP PCBA ボードが、該当する規格および規制に準拠した受入検査に依存していることを意味します。 部品を検査する際に確認する必要があるのは、部品の性能、仕様、梱包が注文要件、製品の信頼性要件、組立技術や設備要件、保管要件を満たしているかなどです。 上記の基本的なチェックに加えて、鉛の共線性と鉛のコーティング層の厚さもテストして、加熱に耐え、技術の要件に適合していることを確認します。

完成品

問題がないことを確認した後、プリント基板アセンブリ (PCBA) はハウジングと組み合わされ、さらなるテストを受けて、最終的に発送されます。 プリント基板の作成はリングのループであり、1 つのリンクで障害が発生すると製品全体の品質に大きな影響を与えるため、各ステップの厳密な管理が不可欠です。

PCB アセンブリ会社として、C-Alley Technology は DIP アセンブリの専門知識を磨くために多くの時間を費やしてきました。 DIP組立、電子部品調達、完成品組立、試験までをワンストップで行っております。

総合的な品質管理と環境管理を実施するとともに、プリント基板の製造および検査には最先端の機械を使用しています。

スルーホール PCB アセンブリは手動または自動ですか?

自動スルーホール組立て

THT 自動組立では、コンピュータによって制御される機械を使用して、回路基板上にコンポーネントを配置します。 これは、機械を使用して基板上にコンポーネントを配置したり、機械を使用してコンポーネントを所定の位置にはんだ付けしたりするなど、さまざまな方法を使用して実現できます。 C-Alley テクノロジーは、機器を使用して、実現可能な最低コストで最高品質の製品アセンブリを保証します。 C-Alley テクノロジーのすべての機械を良好な状態に保つために、計画的な予防メンテナンスが採用されています。 当社の自動 DIP アセンブリ サービスを選択する利点は次のとおりです。

- 全自動装置は、PCB アセンブリの迅速なターンアラウンドを簡単に実現でき、大量の PCB アセンブリに適しています。 このアセンブリ方法は、多数の PCBA を迅速に構築したり、非常に複雑で多数の DIP コンポーネントを含むものを作成したりするのに理想的です。

- 自動組立は、高水準の製品を生産しながら、時間とコストの両方を節約するのに役立ちます。 手動組み立てと比較して、自動スルーホール組み立てにはさまざまな利点があり、優れた選択肢となる可能性があります。

- 主な利点は、機械が人間よりもはるかに迅速にコンポーネントを配置できることです。 これに加えて、この方法はさまざまな寸法や複雑さの程度の基板に対処できるほど多用途です。

手動スルーホール組立

複雑な DIP アセンブリ作業に関しては、C-Alley が対応します。 当社では、製品の移動と作業者の動作を可能な限り削減するように手動ラインを構築しました。 正確で完全な組み立ては、慎重な文書化と工程内検査によって保証されます。 当社は、DIP アセンブリの専門知識により、多用途かつ手頃な価格の受託製造業者です。 手動プリント基板 DIP アセンブリ検査は顕微鏡を使用することから始まるため、時間がかかり、小ロットの PCB アセンブリ注文に適しています。 スルーホールアセンブリが生き残った理由は次のとおりです。

- 少量の注文、特に非常に小さなコンポーネントや壊れやすいコンポーネントを含む注文では、このアセンブリが必要になる場合があります。

- 精度が高く、各部の位置調整が容易に行えます。 ただし、時間と費用がかかり、習得するのは困難です。

- 手作業で組み立てると、カスタマイズと適応の余地が大きくなります。 自動 DIP アセンブリを使用する場合、機械が提供するコンポーネントのみを操作できます。

- コンポーネントを手で組み立てることは、より独創性と即興性を促進します。 機械的な手段に制限されずに、PCB アセンブリへのアプローチを創造的に行うことができます。 これにより、製品の品質が向上し、市場でより大きな優位性が得られる可能性があります。

- 停電やその他の環境要因は自動組立に悪影響を及ぼし、製品の欠陥につながる可能性があります。 手動での組み立てはこのような遅延の影響を受けません。 最終結果により大きな影響を与える可能性があります。

結論

PCBA 電子処理業界はさまざまな理由から DIP に大きく依存し続けており、DIP は重要なコンポーネントとなっています。 自動化された SMT プラグインとは対照的に、DIP プラグインでは、人的労力がかなりかかる大規模な手動プロセスが必要になります。 膨大な労力がかかるため、DIP アセンブリの失敗率はかなり高くなります。 そのため、DIP 処理を実行する際には PCBA の品質を常に監視することが重要です。 DIP は、PCB アセンブリ プロセスの重要な部分である SMT のフォローアップ作業です。 ただし、大型の部品は自動機では挿入できず、手作業でプラグを差し込み、リフロー炉を通過させて最終的にはんだ付けします。